旭鉄工株式会社様

慢性的な残業を減らすため、iXacsを使ってサイクルタイムと可動率を自動で収集した事例です。ラインストップミーティングを実施して情報共有すると共に、約30件の改善アイテムを実施して、対象ラインの停止時間を▲1.9時間/日することができました。 目標達成後に社長参加の成果報告会を実施し、現場のモチベーションを上げることで、その後も改善効果を維持しています。

お問い合わせ!

\ Click /

現場の悩み

一部生産ラインで慢性的な残業が発生しており、特定の作業者に大きな負担がかかっていた。単純な標準作業以外に付帯作業が多く、どこから手をつけていいか分からず改善が進んでいなかった。

現状分析

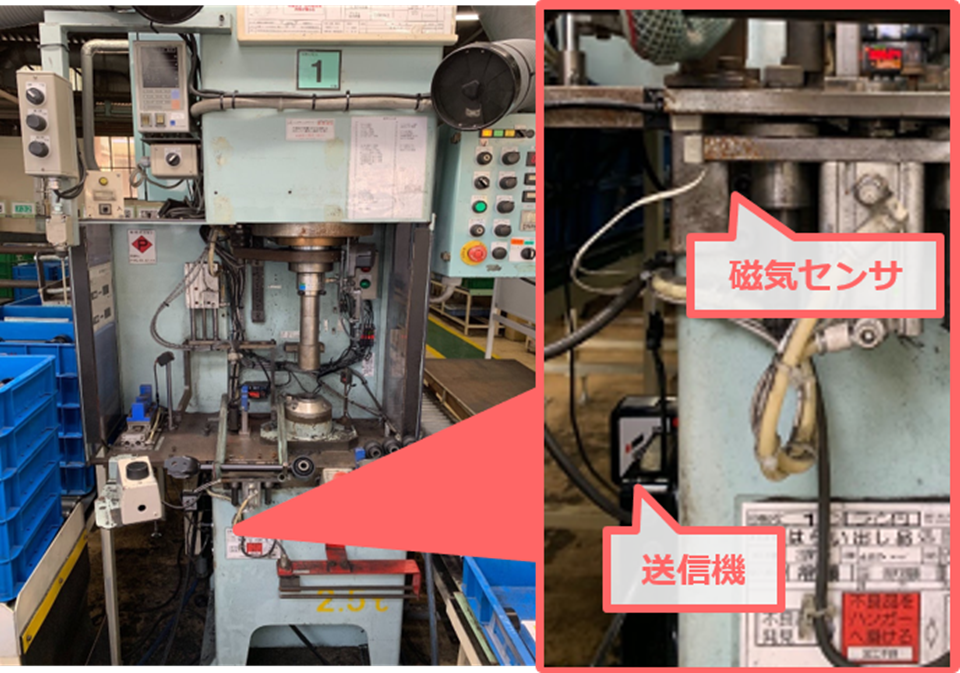

初めに、改善対象の設備の完成品払出時のシリンダーに磁気センサを設置し、サイクルタイムと可動率*(べきどうりつ)を自動で収集開始しました。後付けの磁気センサを用いることで昭和の設備でもデータ収集が可能になりました。取り付けも専門技能は不要で現場の休憩時間内に実施しました。

*1 設備稼働時間を設備稼働時間と設備停止時間で合計したものを割ったもので、設備が稼働している割合を示します。

- 完成品1個につき、1回動作するシリンダー終端に磁気センサを設置。 送信機は設備横に設置。

カイゼン活動

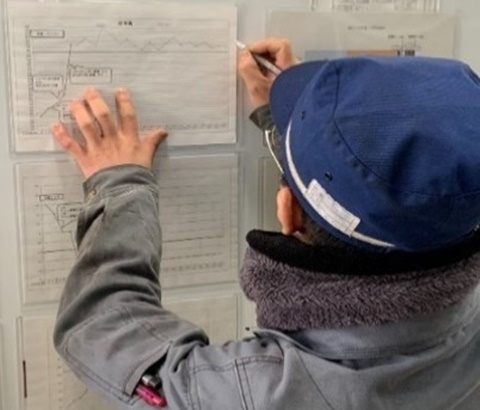

データが自動で収集できる状態が構築できましたが、現場作業者や活動チーム全員の目に入るように、改善ボードにあえて手書きで指標を記入しました。指標の変化点があるときは必ず記入し、次回の改善で活用しました。並行してラインストップミーティングを毎日実施して、前日のデータから問題点を探し、関係者で対策案を議論して、すぐに改善を実施しました。サイクルタイム短縮のために15件、可動率改善のために13件と合計28件の改善アイテムを実行しました。

- 改善ボードに指標を変化点を毎日記入

- 改善ボードを使って、最新の情報共有

改善効果

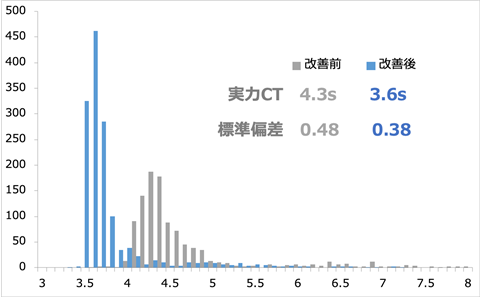

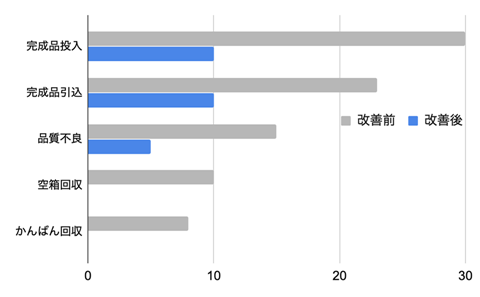

サイクルタイムと可動率それぞれで対策を行うことによって、サイクルタイムは4.3→3.7秒(▲0.7秒)、可動率は68.0→80.5%(+12.5%)改善することができました。その結果、残業時間は▲1.9時間/日/ラインすることができ金額換算では▲1000千円/年(*)の効果を出すことができました。

* iSTCで概算

- 改善前後のサイクルタイム

- 改善前後の付帯作業時間

成果報告会

目標達成後、社長に成果報告しました。改善ボードを用いて、「活動の流れ」 「効果」、「苦労話・今後の活動について」を説明しました。改善担当者や現場のモチベーションアップに繋がり、今後の改善効果維持活動が盛んになりました。

お客様の声

毎回のサイクルタイムが表示されるので、現場で長時間ストップウォッチを持つことがなくなりました。

停止内容も項目別で出るので、どの作業から改善着手すればいいのか分かり、改善をスムーズに進めることができました。